陶瓷焊補技術在玻璃窯爐維修中的應用 | 技術前沿

2023-09-20 17:37:58 點擊:

一、陶瓷焊補技術概述

焊接技術如電焊、氣焊、工程塑料焊等都是利用電能或熱能將焊料和被焊工件熔化在一起的技術。陶瓷焊補技術和電焊、氣焊一樣也是一種焊接技術,不過是一種特殊的焊技術,它是使用粉狀耐火材料和粉狀金屬可燃物的混合物作為焊料,以氧氣為載體通過焊槍將焊料輸送到修補區域,在窯爐內待修補區域的熾熱氣氛下金屬和氧氣之間發生劇烈氧化放熱反應,將焊料熔融產生一種陶瓷類黏合體沉積到基底耐火材料的修補區,直至達到所需的厚度。它是一種修補工業窯爐中耐火材料的方法。由于該技術是利用金屬和氧氣之間發生氧化的放熱反應,所以與一般意義上的碳氫化合物燃燒的機理是不相同的。它是以金屬粉末作可燃物,氧氣作助燃劑,待修補區域的高溫使金屬粉末燃燒,發生熱反應。另外,為了防止可燃物在焊槍內爆燃,還加入了少量的氮氣。

二、焊補料成分

玻璃窯爐是由多種耐火材料組成的,如硅磚、AZS磚、鎂磚、剛玉磚、耐火黏土磚等。按照焊接機理,焊料成分應該與母材成分相同或相近,所以在選擇玻璃窯爐焊補料時,應選擇與玻璃窯爐焊補部位耐火材料基質成分相同或相近的焊補材料?,F在有些陶瓷焊補技術工程公司已經開發出可以適用于焊補硅磚、AZS磚、鎂磚、剛玉磚的硅質、鋯質、鎂質、高鋁質的焊補料。下面以硅質焊補料為例,對焊料成分進行分析。硅質焊補料也是一種不定型耐火噴補材料,由一定顆粒級配后的致密耐火骨料、結合劑組成。其中骨料是以含有鱗石英和方石英為主要成分的高純度SiO2:作為主要原料,其含量占焊補料總量的85%以上,另外,焊補料中還含有下列成分:6%的Al2O3,2%的Fe2O3,1%-2.5%的CaO,0.1%的Na2O,0.4%-1%的K2O。添加的結合劑采用常見的硅酸鹽、磷酸鹽、聚磷酸鹽等無機鹽,固體金屬粉末(如鋁)的含量在2%-4%之間。該焊補料的特點是組織致密、抗震性能強。金屬粉末和氧氣發生劇烈氧化反應后放出的熱量(溫度達到2000℃以上)使其迅速熔化。與硅磚(母材)牢固地黏接在一起,形成體積穩定的整體致密結構,并且不會由于SiO2晶型轉化產生脹裂而損壞修補結構。

三、陶瓷焊補設備的組成和技術優點

焊補設備主要由焊槍、混料機、操作控制盤、冷卻水加壓泵、高壓橡膠管組成。輔助設備有:均料機、耐材切割鋸、小型液壓站、冷卻設備等。工作條件要求:0.4MPa以上的純氧,0.02MPa的氮氣,1MPa的水壓。焊補工作示意圖見圖1。

圖1 陶瓷焊補裝置示意圖

使用陶瓷焊補技術有以下優點:①采用特制的噴槍,可達到傳統熱修根本不能達到的部位,如窯爐內部碹角等。②維修時對生產影響很小,有時可以忽略。③維修人員的勞動強度和危險性大大降低。④可以在窯爐薄弱部位剛剛出現問題時就采取陶瓷焊補來修,消除隱患。

四、焊補操作及工藝參數的控制

陶瓷焊補技術是近幾年在國內興起的一種在熱態下不停產修補窯爐的維修方法,在國外早已得到廣泛應用。國外的工程在進行作業時摸索出了一套成熟的操作方法和工藝,在實際施工時由有經驗的工程技術人員操作,對操作的工藝參數的控制尤為,人員也有明確的分工,各司其職。根據焊補部位和焊料成分的不同,混料機以一定的速度給料,以保證焊縫質量,在此過程中氧氣既作為助燃劑,又作為輸送焊料的載體。壓力和流量是否穩定,將直接影響焊接質量和效率,若壓力太高,焊補料流速太快,不易完全熔化,就會在焊補區域形成結渣和氣孔,與母材的結合強度不夠,焊補質量差;若壓力太低,焊補料流速太慢,盡管焊補區域的質量有保證但效率較低。在維修硅質大碹時,一般純氧壓力穩定在0.4MPa,氮氣壓力穩定在0.02MPa。在此狀態下焊接速度能達到30-50Kg/h。當然。根據焊補部位和焊補料成分不同,該工藝參數可以隨時進行調整。

五、焊補效果

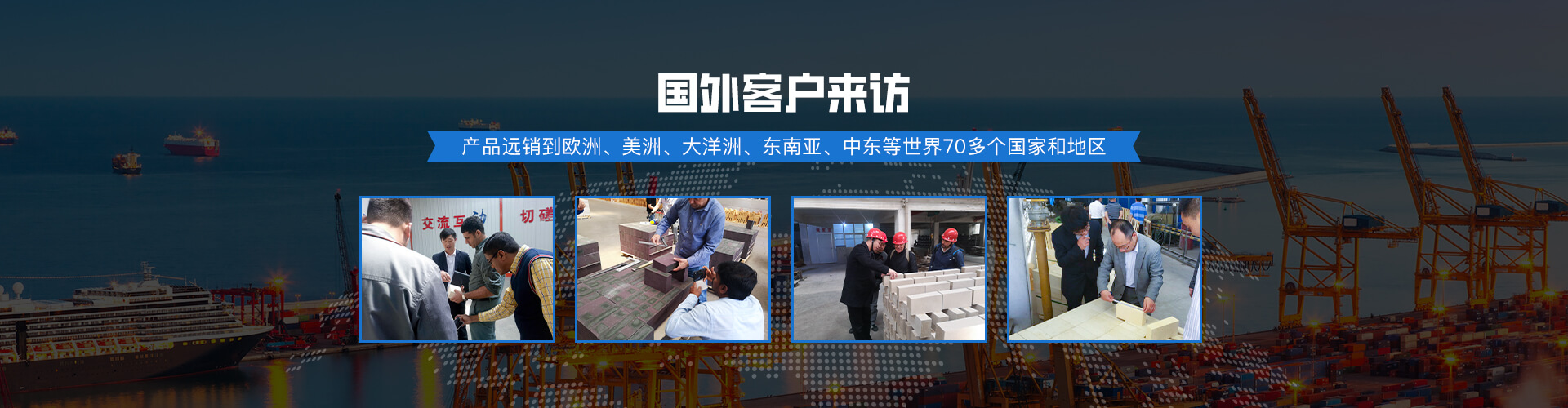

2002年7月,河南某電子玻璃公司1#、2#窯爐碹頂部位出現或大或小的熔洞(又叫鼠洞),嚴重影響池爐。采用國外某公司的陶瓷焊補技術進行維修,取得了成功。圖2、圖3是2#爐右側碹角焊補前后的照片。兩張照片對比,明顯看到焊補后被侵蝕的熔洞和大面積侵蝕部位被噴涂平整,這樣大碹的結構強度得到較大提高。經過陶瓷焊補維修,該公司l#爐運行了7年8個月、2#爐運行了8年1個月,爐齡延長了l~2年。陶瓷焊補維修成為池爐壽命延長的一個關鍵因素,為該公司帶來了顯著的經濟效益。

圖2 焊補前2#爐右側碹角示意圖

圖3 焊補后2#爐右側碹角示意圖

六、結語

陶瓷焊補是玻璃池爐中后期維修的一種很有效的方法,它也可以應用在其它工業窯爐上。在國外,利用陶質焊補技術對玻璃窯、焦爐進行不中斷生產的熱態修補已經有了大量的應用。對于生產商來說,延長窯爐的生產周期所產生的收益是相當可觀的,而陶瓷焊補對于延長生產周期所需要付出的成本是微不足道的,這也正是該項技術近幾年在國內興起的原因。