奧斯麥特熔煉技術及內襯用耐火材料介紹

2022-07-11 16:59:27 點擊:

奧斯麥特熔煉技術廣泛應用于各種金屬提取過程中,可熔煉銅精礦產生的銅砂.粗鉛直接熔煉硫精鉛礦生產.熔煉錫精礦生產的錫也可以處理冶煉廠的各種渣料和再生材料。奧斯麥特法在熔融池中的熔體-爐料-氣體之間產生強烈的混合和混合,大大加強了熱傳遞.質量在燃料需求和生產能力方面產生較高的經濟效益,提高了質量傳遞和化學反應速率。奧斯麥特法的噴槍垂直浸沒在熔渣層中,噴槍結構特殊,爐膛尺寸緊湊,整體設備簡單。

奧斯麥特技術是在原有的賽羅熔煉方法和艾薩熔煉方法的基礎上,進行了大量的應用技術開發,特別是增加了噴槍外套,使爐內所需的二次燃燒風可以直接從同一噴槍噴入爐內,使熔池上方的金屬蒸汽和未完全燃燒的碳顆粒能夠充分燃燒,并被劇烈攪拌的熔體吸收,大大提高了爐內反應的熱效率,提高了煙氣的性質。

奧斯特爐結構由爐殼組成.爐襯.爐底.爐墻.爐頂.噴槍.噴槍夾持架和升降裝置.加料裝置.上升煙道和產品出口。上升煙道的設計是確保煙氣通暢,另一個是盡量防止粘結堵塞,確保粘結后易于清潔。煙道的結構形式為傾斜和垂直。煙道內襯耐火材料的目的是使進入煙道的熔渣流回爐膛。傾斜煙道粘結嚴重,不易清潔。垂直煙道是余熱鍋爐加熱面的一部分,煙道內壁溫度較低.煙塵易粘結,但粘結層易脫落,易清理。

奧斯特爐熔煉速度快,生產率高,建筑投資少,生產成本低,對原材料適應性強,與現有設備配套靈活.操作方便,操作簡單,自動化程度高,燃料適應范圍廣,勞動衛生條件好。但是爐子的使用壽命比較短,噴槍的保溫需要柴油或者天然氣,比較貴。

1.奧斯麥特鉛冶煉工藝流程

1)車間布置

圖1所示的車間布局。

圖1注:鉛冶煉車間布置

2)鉛冶煉工藝流程

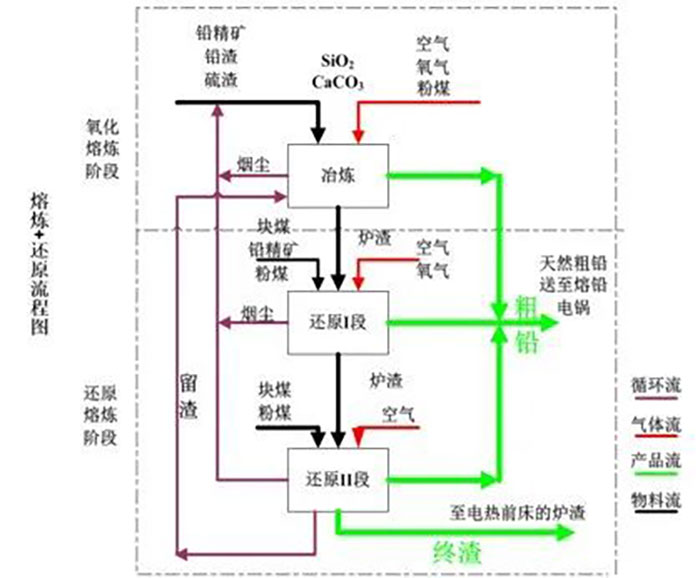

鉛冶煉工藝如圖2所示。從圖2可以看出,在階段(熔煉),鉛精礦.將二氧化硅和石灰石與鉛殘渣和硫酸鉛殘渣混合添加到爐中。.噴槍空氣.噴槍氧氣和保護氣體通過噴槍供應。在熔煉階段,將增加所有階段的煙塵。

圖2注:鉛冶煉工藝流程

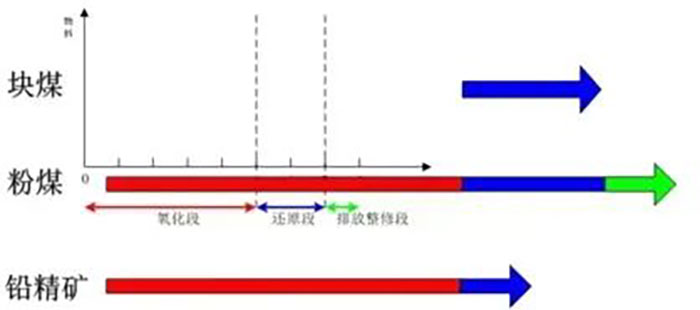

鉛金屬及鉛40wt.在這一階段將產生%的殘留物。當金屬分階段排除時,殘留物將在下一階段發生反應。當爐內殘渣容量達到上限時,進料將暫停。熔化池將減少。首先,添加鉛精礦和塊煤(恢復1),然后只添加塊煤(恢復2)。在這兩個恢復階段,殘渣中的氧化鉛含量降低,形成鉛金屬,殘渣中的鉛含量在工藝結束后從40開始wt.%降至5wt.%。如圖3所示,氧化還原段加入材料的時間段。

圖3注:氧化還原段加料時段

2.奧斯麥特爐結構概況

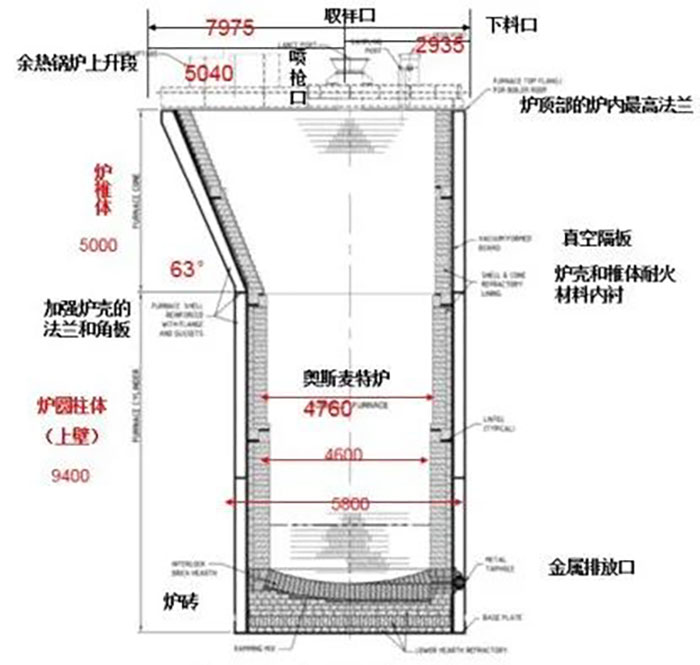

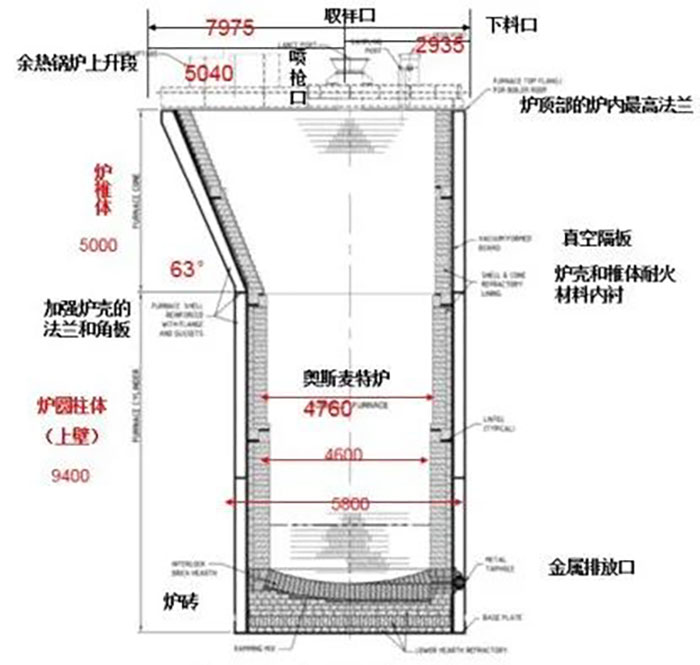

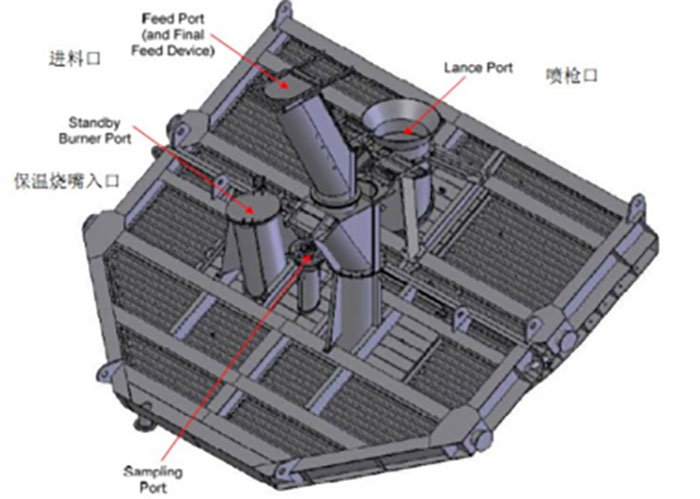

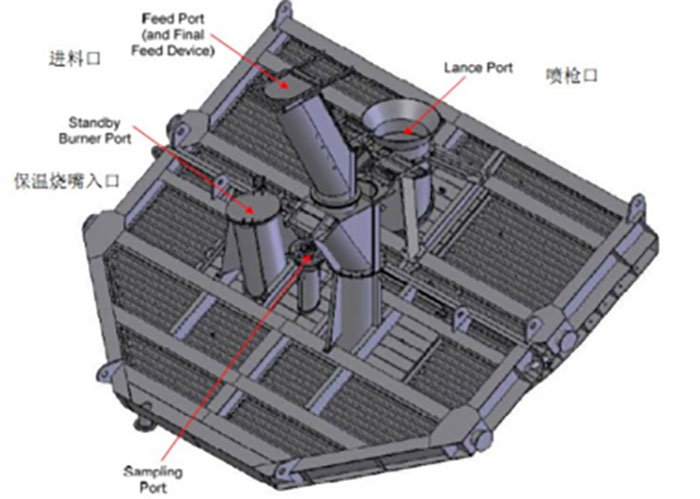

如圖4所示,奧斯麥特爐的結構分為三個部分:底壁(包括爐床和排放口).上壁和錐體。爐殼采用鋼板軋制,按設計尺寸焊接。頂部包括噴槍口。.進料口.備用燒嘴口.取樣口和余熱鍋爐口,如圖5所示。

圖4注:奧斯麥特爐結構示意圖

圖5注:奧斯麥特爐頂示意圖

所有的受熱面都用耐火磚襯里。爐底主要由的粘土耐火磚和搗打混合物組成。除了出口周圍區域外,爐殼和椎體的整個外表面都是水冷式,由垂直套管焊接在表面上。爐殼下部有一個出渣口和一個排鉛口,周圍有一個雙套管(非垂直套管)。爐體由網格床結構支撐。

1)排放口

奧爐冶煉工藝產品可通過排放口排出。排放口可通過吹氧管或風鎬打開。關閉排渣口“泥塞”通過泥炮人工關閉或噴入粘土關閉出口,包括金屬出口、熔渣出口。

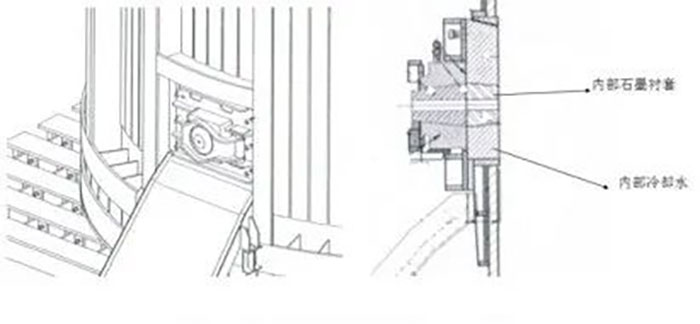

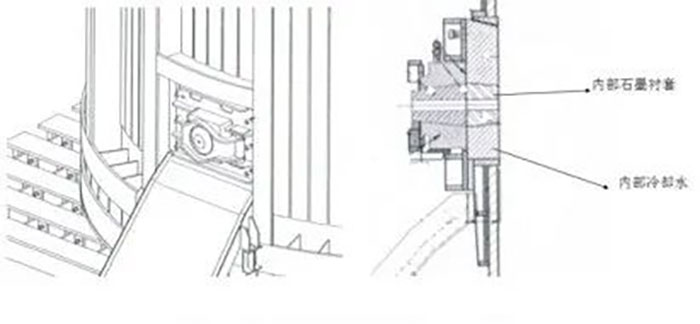

奧林匹克爐使用的排放口包含兩層(外部或內部)水冷銅擋板。排放口用于排出爐內的熔融物。如圖6所示,排放擋板冷卻系統在爐排放時冷卻排放擋板。

減少排放口插入物的腐蝕程度,保護水冷,減少內部排放口擋板后防火材料的磨損,停止排放后冷卻熔體,幫助排放口關閉。

圖6注:奧斯麥特爐排放口示意圖

它是奧斯麥特爐磨損快的部分之一,因為排放擋板的熱循環非???,腐蝕嚴重。排放擋板的水冷卻可以降低其磨損率,從而降低更換它們的頻率。奧運爐使用的插件是由加工過的石墨制成的,放置在帶有彈簧的楔形系統中。在熔爐關閉之前或之前“緊急排放”使用金屬排放口作為完全排放口,將熔爐中的熔融物全部排出。

2)電熱前床

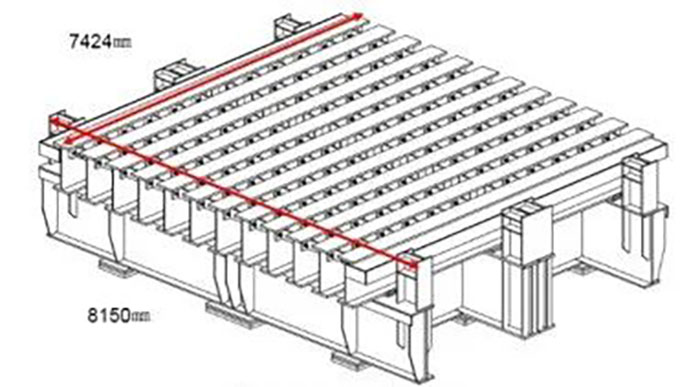

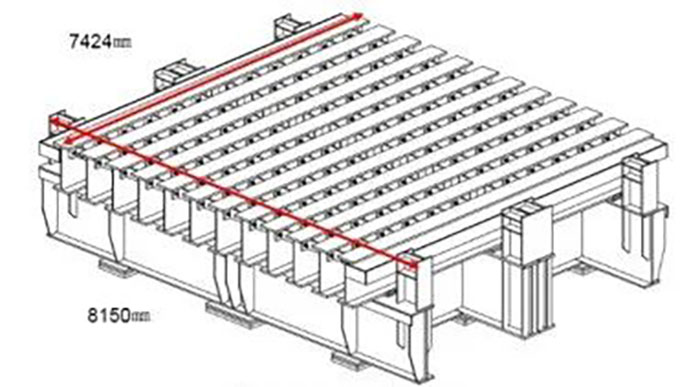

電熱前床用于容納奧爐產生的含鉛量約5%的終渣,終渣通過渣槽流入20×3.162m?電加熱前床、電加熱前床使鉛進一步沉淀到煙化爐進行鋅渣煙化作業,設計渣高11.3m,沉淀的鉛通過鉛排放口排入鉛袋,通過鉛袋吊裝注入鉛罐。爐渣排放口定期將爐渣放入煙化爐中。在煙化爐檢修過程中,床渣可以通過水淬火儲存,然后返回煙化爐。電熱前床通過三個石墨電極對爐渣進行保溫,電源來自鼓風機房10kV在配電室中,通過控制延伸到前床的電極和前床變壓器,通過位于9米高的三個絞車控制三個電極。

3)風冷底板

奧林匹克爐的底部由支撐在網格床上的鋼底板組成。在熔爐的設計和安裝過程中,保留了豐富的熔爐鋼外殼的熱膨脹。底部通過安裝在爐床上的一層耐火材料進行保溫。風冷防止底板因持續加熱而變形。風冷是由自然對流產生的。開放式網床便于底部空氣循環。因此,應特別注意底部不能覆蓋、密封或關閉,如圖7所示。

圖7注:風冷底板示意圖

4)水冷外殼

爐內采用耐火襯里,外殼也需要冷卻,以防止持續加熱和變形。這種低強度的冷卻方法對耐火襯里的熱量影響不大,但只能冷卻和固化外殼“熱面”在耐火材料失效的情況下,保護外部鋼外殼,為停爐贏得時間。水冷殼設計采用平行水冷環路設計,因此水冷系統可以在一個環路失效后繼續運行,在可控條件下可以停爐。

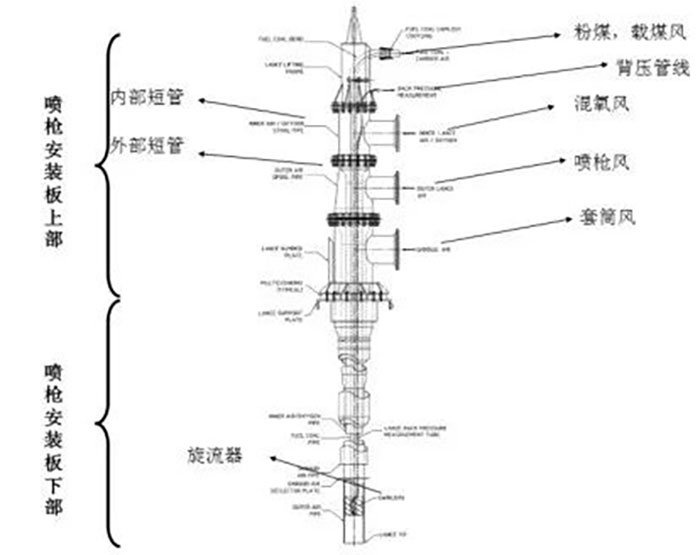

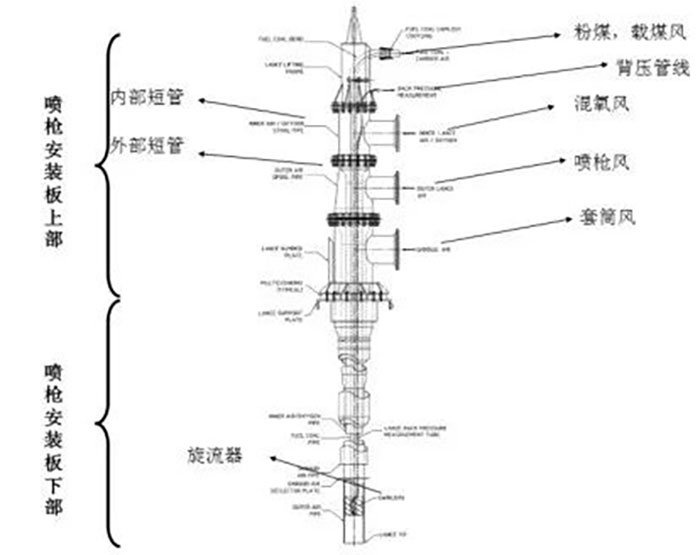

5)Ausmelt噴槍

奧斯麥特噴槍結構如圖8所示,內部由四個不銹鋼同心套管組成。噴槍中的燃料(粉煤).混合氧風、噴槍風和套筒風將連接到各自的管道。噴槍一般可分為兩個功能區:噴槍安裝板上方和噴槍安裝板下方。安裝板上方提供工藝管道連接,對噴槍的提升和固定起著重要作用。支撐板的下部是插入熔爐的同心管。噴槍全長20.86m,爐內長度小于12.6m。其中,混氧風管短,噴槍風管長,套筒風管止于旋流器上方,粉煤管延伸至旋流器下方。

圖8注:噴槍示意圖

6)保溫燒嘴

保溫燒嘴的作用有:一是烘烤和預熱新爐襯;二是冷卻;.熱爐再熱;三是拆除噴槍后的保溫。爐子的壓力一直保持在-250~50Pa(表面壓力),火焰的形狀保持長而窄是非常重要的,因為如果火焰直接影響爐壁,它將導致爐襯里的嚴重剝落。在到達爐子之前,長火焰也可以完全燃燒,以減少浪費。燃燒器將使用輕柴油作為其主要燃料來源,并使用空氣作為燃料輔助材料。在爐膛加熱過程中,燃燒器使用較大的燃燒空氣流量和燃料流量來加熱爐膛,從小火災流量到加熱結束的流量,以備用燃燒器“標稱額定參數”確定爐溫應保持在1200℃,提供的熱量應足以補充爐內的總熱量損失。爐內總熱量損失不包括廢氣排放帶走的熱量。

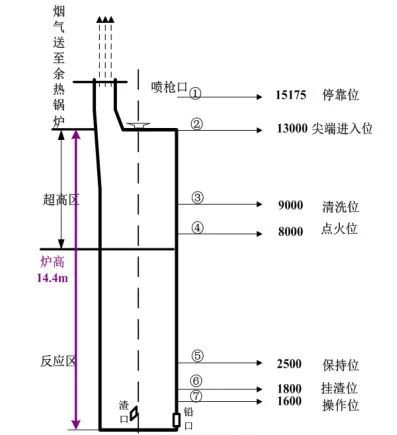

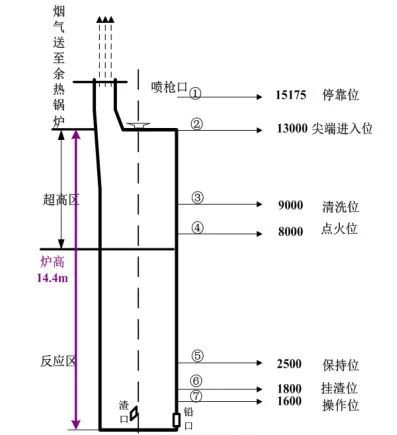

7)噴槍位置

圖9注:噴槍位置圖

如圖9所示,噴槍位置示意圖。

位置1為停止位置。噴槍完全從爐子里縮回,噴槍內的物料流停止,對槍頭進行內部檢查。

位置2為進入位置。噴槍頭部位于噴槍口。在從位置2下降的過程中,打開外部空氣(噴槍風),確保噴槍的適當冷卻。

位置3為清洗位,主要功能是去除相應噴槍管道中的所有剩余燃料和氧氣。

位置4為點火位。進入噴槍燃料,然后噴槍著火。在位置4,噴嘴處于保溫燃燒狀態。

位置5為保持位置。在保持條件下,噴槍可以保持爐子的工作溫度。保溫燃燒器工作時,不允許將噴槍降至5以下。

位置6為飛濺位置,是位置的奧爐飛濺噴涂,主要是為了使噴槍掛渣,以達到隔熱的目的,從而提高噴槍的使用壽命。

位置7是指噴槍的操作位置“操作位”,包括噴嘴位置在6以下的所有位置,但一般不允許噴槍到達距離爐底150㎜處。

3.奧斯特爐使用中存在的問題

1)噴槍使用壽命短,材料價格昂貴

奧斯特爐鉛精煉是一種高溫強化冶煉工藝,鉛具有腐蝕性,同時采用噴煤技術,加速和縮短噴槍壽命。為了解決這個問題,使用噴槍的材料非常昂貴。

2)煙氣溫度較高

這使得煙氣從爐中逸出時攜帶大量煙塵,增加了廢氣凈化負荷。

3)冶煉溫度高

爐子耐火材料消耗快,成本高。

4.奧斯特爐的發展趨勢

1)加強噴槍冷卻系統

通過噴槍冷卻,加速掛渣,從而利用渣層保護噴槍體。

2)優化爐內結構

煙氣流動軌跡主要通過增加擋土墻等措施來改變,從而充分利用慣性除塵,放大重力除塵功能,減少煙塵量。

3)引入濺渣保護爐

充分利用渣層保護爐襯。