高鋁磚都有哪些產品?

2021-04-08 18:22:28 點擊:

高鋁耐火磚種類是比較豐富的,有重質和輕質的,還有特殊用途并且用來命名的產品,還有不燒磚等等,用途廣泛,在耐火材料的銷量中也是比較大的。

高鋁磚包括高爐產品、熱風爐產品、冶煉爐產品、聚輕高鋁、抗剝落高鋁、電爐頂部產品、輕質磚、低蠕變高鋁耐火磚、異形高鋁墻磚等。

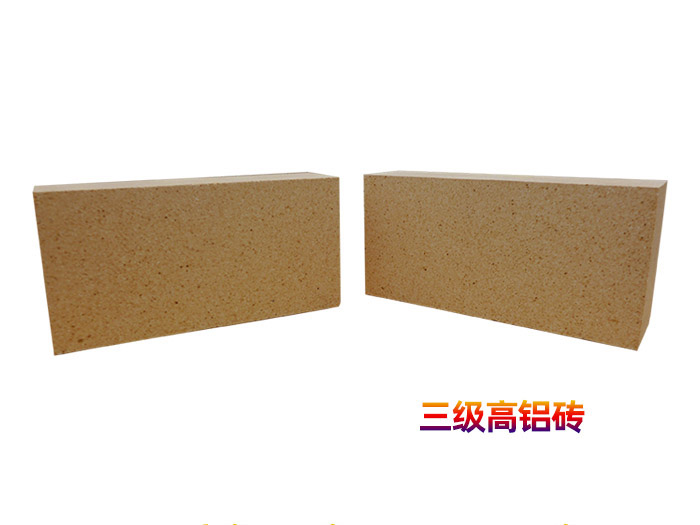

三氧化鋁(Al2O3)含量高于48%的硅酸鋁耐火材料產品。比如Al2O3含量高于90%,就叫剛玉磚。由于資源不同,各國的標準也不完全相同。比如歐洲對高鋁耐火材料(高鋁磚)的規定,Al2O3含量不得低于42%。在中國,Al2O3的含量通常根據高鋁磚中的Al2O3分為三個等級:一等-Al2O3含量>75%;二等-Al2O3含量為60~75%;三等-Al2O3含量為48~60%。

高鋁輕質保溫磚

輕質高鋁保溫磚是以鋁礬土為主要原料制成的Al2O3含量不低于48%的保溫耐火磚。高鋁保溫耐火磚,主要采用鋁礬土熟料,以粘土為原料,摻入粘合劑和鋸屑,為提高產品性能,加入工業氧化鋁,剛玉,硅線石,藍晶石,硅石細粉??梢灾谱黧w積密度超過0.4g/cm3的產品。含量和體積密度各不相同,使用溫度也各不相同,一般在1250~1350℃之間,有的可以達到1550℃。

高鋁輕質磚一般采用高鋁礬土熟料加少量粘土,磨細后采用氣體發生法或泡沫法澆注成型,經1300~1500℃燒成。有時候還可以用工業氧化鋁代替一些礬土熟料。用來砌筑窯爐的襯里和隔熱層,以及沒有強烈高溫熔融材料侵蝕和沖刷作用的部位。與火焰直接接觸時,表面接觸溫度不得超過1350℃。

磷酸鹽高鋁磚

磷酸鹽結合高鋁磚是以致密或一級高鋁礬土熟料為主要原料,磷酸鹽溶液或磷酸鋁溶液為結合劑,經半干法機壓成型后,經400~600℃熱處理制成的化學結合耐火產品。這是一種不燒磚,為了避免產品在使用過程中收縮較大,一般需要在原料中引入藍晶石、硅石等加熱膨脹原料。與陶瓷結合的高鋁磚相比,具有較好的抗剝離性能,但其荷載軟化溫度較低,耐腐蝕性較差,因此需要添加少量的電熔剛玉、莫來石等來加強基質。磷酸鹽結合高鋁磚廣泛應用于水泥回轉窯、電爐頂等窯爐部位。

低蠕變高鋁磚

采用所謂的不平衡反應,提高高鋁磚的抗蠕變性能。也就是說,根據窯爐的使用溫度,在基質中加入三石礦物、活化氧化鋁等,使基質的構成接近或完全是莫來石構成,基質的莫來石化會提高材料的莫來石含量,降低玻璃相含量,莫來石的優良力學、熱學性能有助于提高材料的高溫性能。為了使基質完全莫來石化,控制Al203/siO2是很重要的。低蠕變高鋁磚廣泛應用于熱風爐、高爐等熱工窯爐。

微膨脹高鋁磚

該耐火高鋁磚主要以高鋁礬土為主要原料,加入三石精礦,按照高鋁磚的生產工藝制成。為了使高鋁磚在使用中適度膨脹,選擇三石精礦及其粒度,控制燒成溫度,使選擇的三石礦物部分莫來石化,殘留三石礦物。

殘余三石礦物在使用過程中進一步莫來石化(一次或二次莫來石化),伴有體積膨脹。所選三石礦物以復合材料為主。由于三石礦物的分解溫度不同,莫來石化產生的膨脹也不同。利用這一特點,高鋁磚因工作溫度不同而具有相應的膨脹效應,擠壓磚縫,提高了襯里的整體密實度,提高了磚的抗熔渣滲透性。

高負荷軟高鋁磚

與普通高鋁磚相比,高荷軟高鋁磚的區別在于基質部分和結合劑部分:基質部分除了添加三石精礦外,還根據燒后化學成分接近莫來石的理論成分,合理引高鋁材料,如剛玉粉、高鋁剛玉粉等;結合劑選用球粘土等,根據品種不同,采用不同的粘土復合劑或莫來石結合劑。采用上述方法,高鋁磚的荷載軟化溫度可提高50~70℃。

高質量高鋁磚燒制。

燒制一級、二級、等高鋁耐火磚時,一般燒制溫度為1430~1450℃,保溫40h。燒制三級高鋁耐火磚時,燒制溫度為1390-1400℃,保溫24小時~32小時。如果用隧道窯燒制一級和二級高鋁耐火磚,燒制溫度通常為1500~1560℃。升溫速度因原材料和產品而異。在600℃之前的低溫階段,應緩慢升溫:600~1200℃的升溫速度可以稍微快一點:從1200℃到燒制溫度應控制升溫速度。冷卻階段也要控制降溫速度。高鋁耐火磚窯(或窯車)一般平裝。為了避免燒成時產生黑心,也可以側裝。

耐火材料出現開裂、脫落、易磨損怎么辦?想要解決問題,需要從根源挖掘,分析出真正的原因,榮盛耐材從事耐材生產、研發服務多年,能解決高溫窯爐內襯的各種疑難問題,歡迎廣大新老朋友咨詢及技術交流。